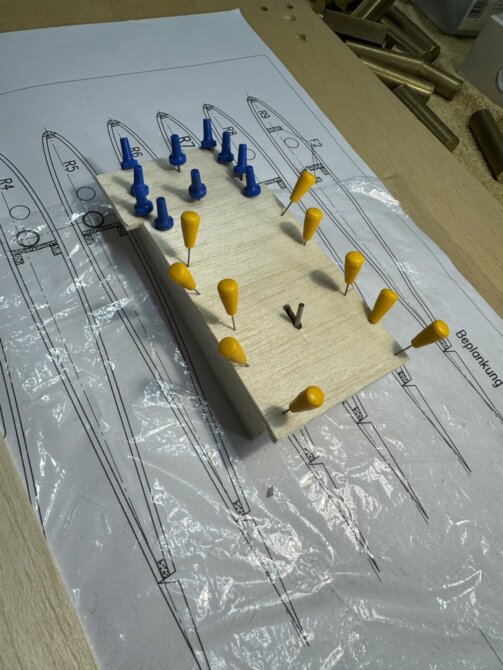

Schrauben abgeschliffen, um keinen Überstand über den Rahmen zu haben

Eingeklebt!

danke carsten, gegenlager und fahrradspeichen, das insekt wird ein heisses eisen 😃🔥 sieht top aus!

Es gibt für das Cha 85 HV nur Servorahmen mit Gegenlager. Die Fahrradspeichen waren dabei 🥴

p.s. good news von der diana, 10 mm servos passen ohne probleme, auch am QR – kann also die normalen X10 mini verwenden.